カスタムIEMを自作(その1)

相変わらず、なかなかITネタを書きませんが・・・

このところ安いイヤホンをいろいろ楽しんでいましたが、昔からやっぱり一度はカスタムIEM(In Ear Monitor)を作りたいと思い続けていました。どうせ作るなら10万円程度の気に入ったものをと、視聴したりして大体ターゲットは決めて、ひたすら小遣いを節約して頑張っていたのですが、少しは貯まる見込みが出てきたときに車を縁石に擦ってしまい、修理にお金がかかってしまいました。

まあ、これは注文するなという神の思し召しだろうということで・・・

せめて、耳型くらい取ってもらおうと補聴器屋さんに行ってきました。いろいろとカスタムIEMも視聴させてもらいましたが、お金がないので、耳型採取のみでのみで。

ところが、耳型は1か月くらいで縮むので、すぐに使う方が良いものらしく、、

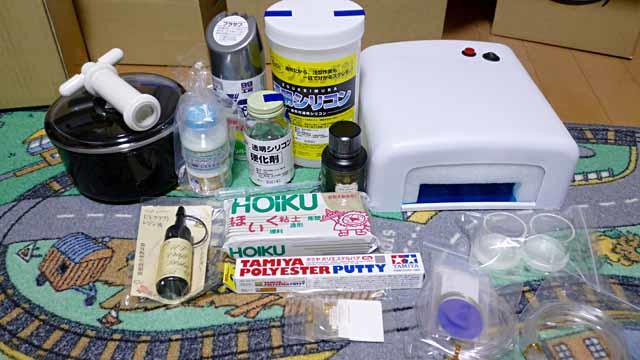

仕方ないので(?)材料・道具を買いそろえて自作することにしました!それなりにお金もかかりましたが、注文して作ってもらうよりはだいぶ安いですし、なにより量産できますからね。意外と高いのが、型どり用のシリコンと、UVレジンです。紫外線装置はネイルアートなどで使われているらしく、とても安いのにビックリ!

いきなり高いBAユニットを使ったりしても、おそらく失敗するだろうと思い、安くて耳に合わないイヤホンを分解してユニットだけ使うことにしました。

10mmのダイナミック型です。MMCXジャックも買うと意外と高いので、そのまま使います。

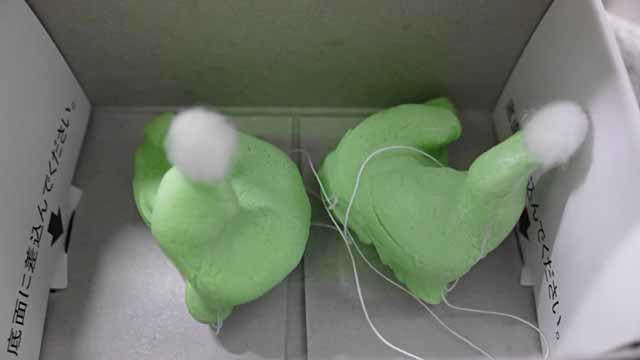

さて、耳型はイヤホンでは不要な部分がかなりありますので、ナイフでザクザクカットしていきます。耳型採取もそれなりにお金がかかりますし、補聴器屋さんに行く手間もありますので、最初は緊張しましたが、始めたら前に進むしかないので、覚悟を決めてどんどんカットします。

手元にプロが作ったものがあれば様子もつかめると思うのですが、何しろまだ注文したことがないので、実際に耳に入れてみたりしながらカットしていきました。

それっぽくなってきた気がします。

リューターを使って滑らかにしていきます。リューターを持っていない人はこれにお金がかかるでしょうねぇ。私は長年愛用しているリューターがあり、結構な使用頻度で活躍しています。他にもまだいくつかあるのですが・・・。

耳に刺さる側も大事ですが、外から見える側も好みの形にしておくことが大事です。さらに、MMCXジャックをつける場所も確保しておきます。

耳型は元々少し空洞とかもあるので、パテで埋めるのですが、このパテはイマイチでした。というより、耳型の素材にうまく食いつくパテはあるのでしょうかねぇ・・・。

サーフェーサーも吹きましたが、これもあまり食いつきが良いわけでもなく、サーフェーサーを削って滑らかにするのは諦め、、

ウレタンニスを厚塗りしてごまかすことにしました。

ウレタンニスは乾燥が遅いので綺麗に仕上がりますが、塗り重ねは90分空けて、とあるので、夜中に数回起きて塗り重ねました。5度塗り位したと思います。最初からこの作戦であれば、下地はリューターで仕上げるくらいにして、塗り重ねように少し多目に削って成型しておく方が良いですね。

長くなりましたので、続きは別の記事へ。