NECプラットフォームズ甲府事業所の見学ツアーで日本のものづくり技術者の本気の生産革新を見た!

昨日は、アイティメディア・イベント運営事務局から案内してもらった「NEC甲府工場 見学バスツアー」(日本電気株式会社主催)に参加して、NECプラットフォームズ株式会社の甲府事業所まで見学に行ってきた。

朝の8時20分に新宿に集合して、バスに揺られること約2時間、甲府事業所に到着。早速プレゼンを聴く。

NECプラットフォームズ(前身の会社も含む)では、1998年から実にもう20年にもわたって生産革新活動に取り組んでいるそうだ。最初こそトヨタ式生産技術の思想を学んで、講師なども招聘したそうだが、その取り組みは既に「NECPF流生産の仕組み」として定着し、今も日々たゆまぬ活動を続けているそうだ。日本の製造業の競争力低下が叫ばれて久しいが、甲府事業所では「海外工場に負けない」「目指せダントツ品質!世界一の生産性」を掛け声に生産革新に取り組んでいる。

まあ、このあたりの説明までは「ふーん」という感じである。その後の説明で、最近ではIoTを活用した生産革新に取り組んでいるという話がでてきて、私も他の参加者も前のめりになっていく。甲府事業所でのIoTの活用分野は「みずすましビーコン」「SMTライン改善」「音声チェックシート」「動画記録システム」「アラート管理システム」の5点。この中で私が興味を持ったのは、「音声チェックシート」の紹介。甲府事業所ではマイクロソフトの音声認識技術を使って、組み立てラインでのペーパーレスを実現したとのこと。

早速、会議室での説明の後に実際に工場内のラインを見学。なんとラインの直近、作業員の1mほど背後で手元も音も間近で見学させてもらったが、一見普通の組み立てラインに見える現場は、アナログと先端技術を上手に組み合わせた最高の環境になっていた。

残念ながら写真撮影が認められていなかったので文章だけ説明になるが、甲府事業所の組み立てラインで、製作品が回ってくるとラインにいる作業員の目線のちょっと上に設置されたディスプレイに該当製作品に関する作業指示が表示される。ここまでは従来のやり方。

実際には作業員さん達は皆イヤホンマイク付きのヘッドセットを装着していた。甲府事業所では、作業指示は単に頭上のディスプレイに表示されるだけでなく、自動音声で作業員のイヤホンにも流されるのだ。作業員はその指示を参考に作業を行い、作業完了後にはイヤホンマイクに、一言「OK」とだけ呟く。これで次工程へ引き継いで完了である。

用意されたIoTシステムは、作業員のつぶやきを音声認識して、あらかじめ用意された作業指示のチェックシートに作業済みのチェックを記録する。従来は作業員各自が手元に紙を用意して、作業が完了する都度ペンを持ってそれに記入を行っていたが、これらを完全に電子化して廃止。この結果、目線の移動や脇見が減り作業効率がアップしたという。音声による作業指示を聞き逃した時やトラブルで次の指示に移れない際などにも、一言「もう一度」「前に戻る」「中断する」などのコマンドを呟けば、システムが自動対処する。

音声チェックシートは、動画記録システムやアラート管理システムとも連動していて、実際の作業員の作業はラインの上部に設置した監視カメラを使って動画で保存されており、アラートが上がるとタイムスタンプから該当時間のビデオを割り出して再生し、原因追及が出来るようにもなっていた。

実に刺激的な工場見学だった。他にも組み立て用部品をピッキングする際の買い物支援システムや工場内を走る無人の搬送車などいろいろな工夫を見ることができた。

従来このような工場見学はお客様向けにクローズで行っていたもので、一般向けに広く募集した工業見学としては今回が2回目だったとの説明もあった。うえで紹介した音声チェックシートは、昨年からの取り組みということで、前回の工場見学の際にはまだ無かったそうだ。

他にも案内役の社員の方が、無人搬送車を見て「この前来たときは、まだ人が台車を押していた」「この事業所は来るたびに何かが変わっている」とおっしゃるなど、まさに日進月歩での生産革新が行われていて、日本の製造業の底力を目の当たりにした。

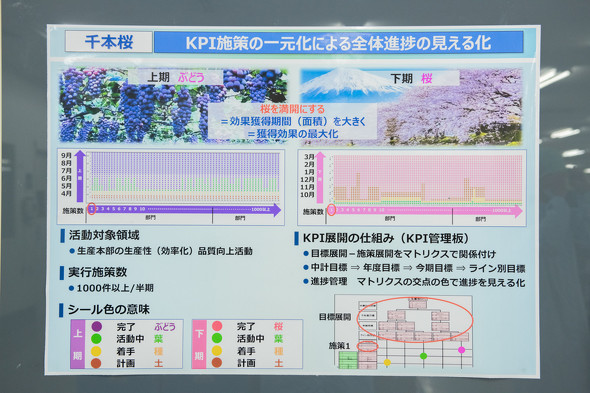

実際に甲府事業所では細かい改善活動について、現場主体で半年間でKPIを1000個以上設定して取り組む活動を行っているそうだ。掲げたKPIを達成すると活動グループごとの壁のチャートにピンクの丸いシールを貼ることになっていて、半期の終わりには、壁が無数のピンクのシールで埋め尽くされる「千本桜」が完成する。このあたりは、過去の@ITの記事にもあったので、そちらも参照して欲しい。(以下画像は@ITの記事からの引用)

写真撮影ができなかったので、イマイチ臨場感が伝わりにくいかもしれがないが、ほんとうに日本のものづくり現場のホンキを感じられる貴重な体験だった。

この工場見学は、今後も半年に一度のペースでやるとのこと。案内役の営業サイド?の方々は何故か「サーバーなんて裏方の機械ですいません」「システムの動いている背後のマシンなんて興味ありませんよね」みたいに終始自虐ネタ?を連発で、こんなに素晴らしい製造現場なのにどうしたんだと思う場面もややあったが、工場見学ツアー自体は素晴らしいので、是非次回は皆さんも参加して欲しい。

日本の製造業はまだまだこれから世界に伍していけるんだということを改めて実感できた素晴らしい一日だった。関係者の皆様、ありがとうございました。