購買プロセスをグローバル一元化、購買改革を進めるNSG(日本板硝子グループ)

日本板硝子株式会社(以下NSG)は、世界有数のガラスメーカーである。連結の従業員29,000人、連結売上高は5,213億円。主要製造拠点は30カ国、販売拠点は130カ国に広がっており、建築用ガラスのほか自動車用ガラスや電子機器用の高性能ガラスなど幅広い事業を営んでいる。

「組織・プロセス・人材・テクノロジーの4つを柱とするNSGの購買改革」について、同社購買部門のロバート・ワード氏とマイク・ミアリング氏が、アリバの年次イベントAriba Live 2012で講演している。内容がストレートで分かりやすい好事例なので、講演内容をほぼ書き下す形で紹介する。

なお本稿は、SAPの羽石哲也と共同で執筆した。

YouTube: NSG Group and Ariba – Technology Supporting the Drive for Procurement Excellence

-----

NSGはガラスメーカーです。みなさんガラスと言えば、工場で大量生産される透明の板で、世界中すべての家のすべての窓にある汎用品だとお考えでしょう。しかし一方で自動車業界向けには高機能なウインドウをジャストインタイム生産し、またスマートフォンやタブレット端末向けには0.3mmしかない薄いタッチパネルを、太陽電池向けにはシリコン結晶でコーティングしたガラスを、さらには最近ではたとえば化粧品や口紅の輝きを増すためにも使われるなど、幅広い事業を営むテクノロジー・カンパニーでもあるのです。

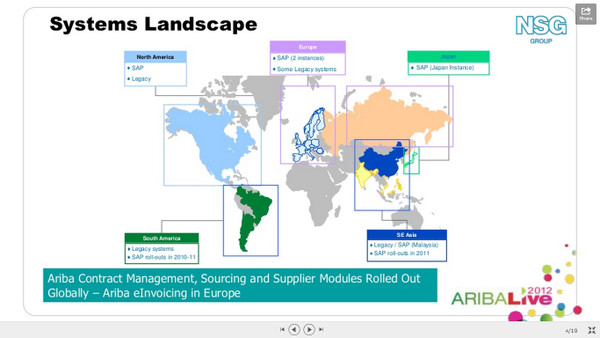

こちらが、当社のシステム概要です。NSGはまさにグローバル企業ですが、ご覧のようにほぼ全社的にSAP ERPを利用しています。したがって、SAPがアリバを買収するというのは、われわれにとってはグッドニュースでした。

ただしERPのインスタンスは日本、欧州、北米、中国、東南アジア、南米と分散しており、本当にグローバルでシングルシステムなのは、調達分野でのアリバだけです(笑)。

アリバの「契約管理」「ソーシング」「サプライヤ管理」モジュールをグローバルで利用しており、欧州では「e請求」も使い始めました。

「ソーシング(Sourcing)」とは、ソースつまり調達先(サプライヤ)を新たに探す活動であり、またそれをサポートするアリバの機能の名称。

アリバ・ネットワークにはサプライヤ120万社が登録しているが、それらの中から要望を満たすサプライヤを発見し、コンタクトし、条件が合えば契約を取り交わして、実際に発注できるところまで準備を整えておく、といった活動を指す。

従来であれば、新規サプライヤを発掘するには、文字通り1社1社と個別・相対で行わなければならなかったが、アリバ・ネットワークに参加しているサプライヤはすでに定型的な情報が揃っているので、それらの中から選ぶだけでよく、ソーシングの手間が大幅に効率化できる。

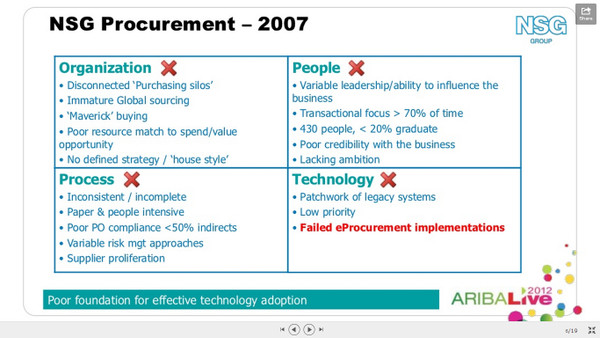

CPO(最高調達責任者)のトム・レイが2007年に入社したとき、当社の調達部門はこのような状況でした。プロセスはあちこちで分断され、マーベリック(調達ルールを守らず勝手に買ってしまう行動)をコントロールできておらず、人数も多すぎ、そして手作業によるマニュアル処理が多く残っていました。

ひとことで言うと、調達の4つの柱、組織・人材・プロセス・テクノロジーは、当時いずれも機能していませんでした。

|

組織 ×

|

人材 ×

|

|

プロセス ×

|

テクノロジー ×

|

2007年からの5年間で、われわれが取り組んできたのが、下記のような活動です。組織を立て直し権限と責任を明確化、サプライヤを見直しグローバルに付き合えるサプライヤとの関係を強化、人材レベルの強化、そしてテクノロジーについても見直しアリバの導入を決めました。

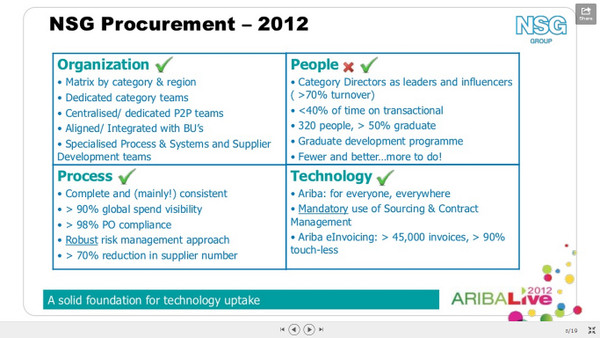

現在はというと、以下のような状況です。

購買する物品のカテゴリごとにチームを組織し、専門性を高めました。実際には当社のビジネスは地域性も高いので、スタッフは地域ごとに配置していますが。プロセスは見える化され、支出の9割以上が把握できています。サプライヤ数の削減を進めつつ、サプライヤのリスク管理もできてきました。人材については「これで十分」ということはありませんから、ご覧のようにまだ赤の×も付いていますが、大卒者を多く採用し、カテゴリ責任者を置きました。

|

組織 ✔

|

人材 ✔×

|

|

プロセス ✔

|

テクノロジー ✔

|

*P2P:Procure to Pay、購買から支払までの一連のプロセスを自動化すること

カテゴリ管理:

NSGはヨーロッパや南米など地域ごとに「カテゴリ管理責任者」を決め、購買価格や購買量などを管理するようにした。専門性を高めることで、購買価格や購買量が想定と違っていれば異常に気づくことができる。さらに、世界全体を俯瞰してどの地域・カテゴリの購買価格が高止まりしているかを把握できるので、コストダウンの効果が出ていないエリアを特定し介入することが可能となった。

そしてテクノロジーですが、本日みなさんにお伝えしたい我々の「教訓」は、テクノロジーの導入を成功させるには、他のインフラも同時に必要だということです。適切な人材、適切なプロセス、適切な購買ポリシー、が揃っていて、初めてテクノロジーが効果を発揮することができるのです。

アリバは、われわれの購買活動のハブであり、あらゆる意味で中心に位置しています。購買部門だけでなく、われわれにとっての社内顧客つまり事業部門の社員もアリバを利用しています。もちろんサプライヤともアリバを経由してやりとりしています。またソーシング、契約管理、サプライヤパフォーマンス管理、カテゴリ管理もアリバ上で行っています。さらに最近、e請求をヨーロッパで使い始めました。またアリバはSAPのERPや多くのレガシーシステムと接続されています。これも重要なポイントです。

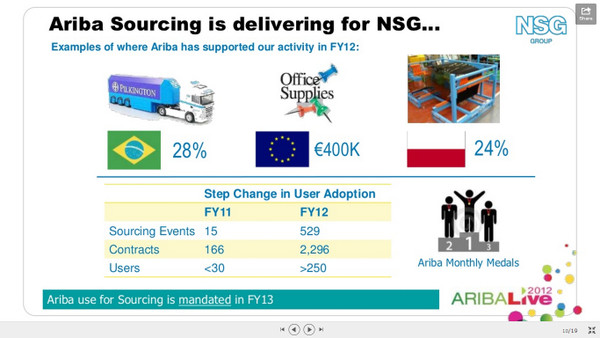

さて、実際に効果は出ているか?

たとえばブラジルでは物流コストを28%削減することに成功しました。また欧州拠点では、オフィスサプライのコストを40万ユーロ(約5,600万円)削減。ポーランドでは、梱包資材のコストを平均24%削減しています。

そして私たち購買部門にとってもっとも重要な変化は、ユーザーがアリバを受け入れつつあることです。たとえば入札イベントは昨年の15回から今年は529回へと大幅増。ユーザー数も昨年は30人未満でしたが、今年は250人超に。今はまだ電子購買に抵抗している人たちもいますが、こうした「基盤」ができたことで、来年からは購買に関してはアリバの利用を義務付けることができるようになりました。

また2012年はロンドンオリンピックの年ですが、われわれは毎月、アリバを使って成果を挙げたユーザーにメダルを授与しています。ユーザーも初めは疑いの目で見ていましたが、今では真面目に競争しています(笑)。

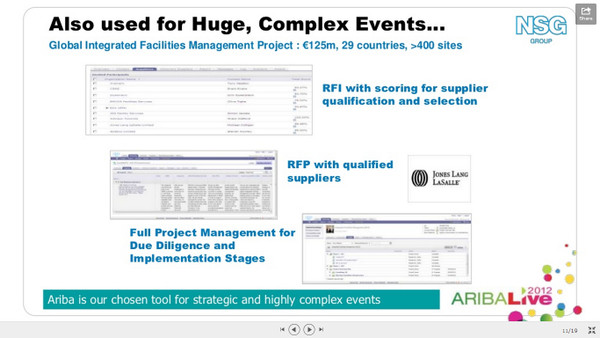

物流やオフィスサプライなどの単純な支出だけでなく、もっと複雑な用途にもアリバを使っています。年間1億2500万ユーロ(約170億円)もの支出がある、29か国・400以上のファシリティを一括管理する戦略的なプロジェクト全体をアリバ上で実施しました。サプライヤ選定のためのRFIプロセス、RFIを通ったサプライヤに対するRFPプロセス、選定されたサプライヤとの契約や発注など、すべてアリバ上で管理しています。

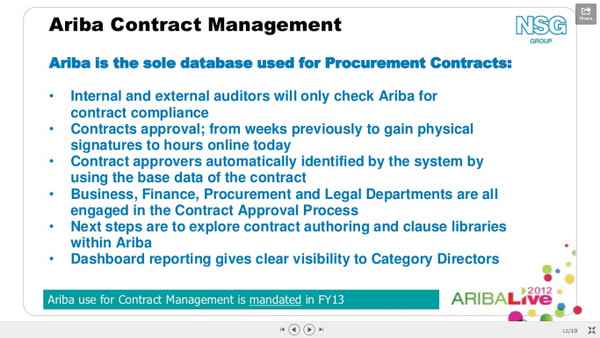

契約管理については、正直に言いますと、少しずつステップを踏んで利用を拡げている段階です(笑)。昨年、一定金額以上の契約はすべてアリバ内で管理しなくてはいけないというルールにしたのですが、最初からアリバ上で処理されている契約はまだ少なく、紙ベースで役員承認を取り付けたものを後からアリバにアップロードしているケースのほうがまだ多いです。

しかしアリバ上で承認プロセスを行えば、海外出張に出ている役員にサインをもらうために追いかけまわさなくても済むことが理解されてきたので、あと1年くらいで定着するのではと見ています。

今後はあらかじめ承認された契約条項をライブラリ化することで、契約手続きのシンプル化と迅速化をはかりたいと考えています。

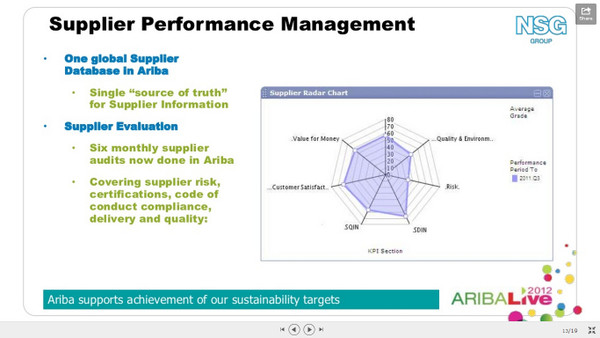

冒頭に申し上げましたように、自動車メーカーはわれわれの最重要顧客ですが、彼らはサプライヤ管理に関する要求が非常に厳しく、半年ごとにわれわれのサプライヤの状況を“監査”しに来ます。

前述のようにERPシステムは地域ごとにバラバラなのですが、サプライヤに関してはマスターをアリバ上で一元化していますので、メーカーはアリバのデータベースさえ見ればすべてのサプライヤ関連の情報--サプライヤのリスク、認証、コンプライアンス宣誓、納期、品質など--がチェックできるようになっています。

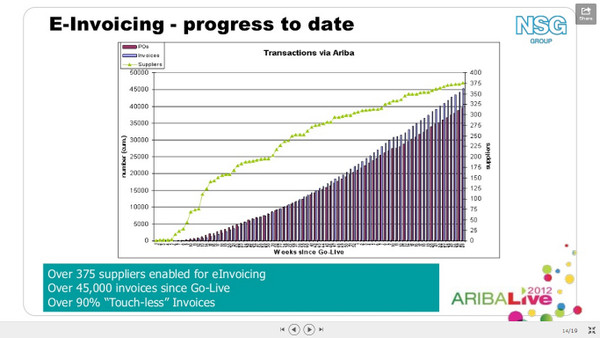

今年はe請求の導入に力を入れました。ヨーロッパの4か国を選んで先行導入していますが、すでにサプライヤ375社がe請求に対応しており、45,000本超の請求書が処理され、うち90%以上はタッチレスつまり全自動で処理されました。

e請求はいったん導入が成功すれば、その効果は絶大です。しかし成功させるためには、IT部門および財務部門との連携が欠かせません。

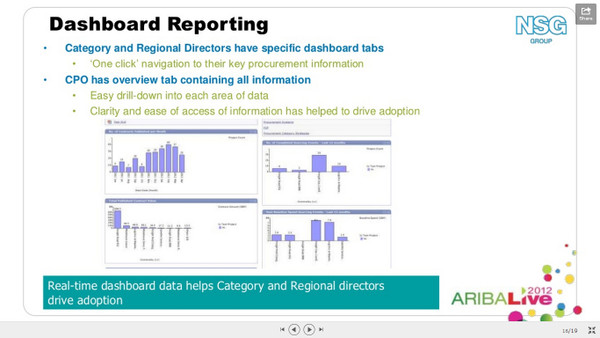

ダッシュボードとレポーティング機能は、リアルタイムに現状を把握できるため非常に便利で、アリバに懐疑的だったカテゴリ責任者や地域責任者たちもすぐに気に入ってくれ、利用促進にも役立ちました。

アリバというツールを使うことの利点をまとめますと、

- eソーシングを実施するたびに、さらなるコスト削減の余地が繰り返し生まれること、

- 堅牢な契約管理と承認プロセス、

- サプライヤ・データベースをグローバルで一元化し、サステナビリティの観点も含めてなぜそのサプライヤから買うのかを明確にできること、

- e請求により、運転資金の効率化にも寄与、

- ドキュメント管理とコンプライアンスの強化、

- グローバル統一の標準プロセスを購買部門として確立できたこと、

などが挙げられます。

-----

あらゆる意味で、調達改革の王道を行く、好事例である。

- 「組織/プロセス/人材/テクノロジー」の4要素を一体で推進してきた

- 小さく始めて、5年間で徐々に適用範囲を広げ、来年には「電子調達の利用を義務付ける」ところまで定着させてきた

- オフィスサプライや運送費など比較的シンプルなものから始め、ファシリティ全体など大規模な購買にも広げ、さらに直接材にも広げてきた(ガラス原料などの直接材については講演では明示的には触れていないが、主要顧客である自動車メーカーが「半年ごとにサプライヤリスクを監査に来る」という。わざわざ間接材のサプライヤを監査するはずがない)

- 実際の受発注処理はもとより、「ソーシング」「契約管理」といった購買チェーンの“上流”から、「サプライヤ評価」「リスク管理」といった“分析”まで、アリバが提供する機能を幅広く活用し成果を挙げている。さらに「e請求」によりファイナンス分野(運転資金の効率化)でも成果を挙げつつある

- SAP ERPや多くのレガシーシステムなどバックエンドシステムとの連携・自動化を実現し省力化

- バックエンドは地域ごとにバラバラだが、調達システム(アリバ)のレイヤではグローバル一元化を実現。国や地域を超えた社内ベンチマークが可能となり、より低価格での購買を実現

- 購買全体を見える化したことで、継続的なコスト削減の基盤を築いた

いかにも素材系製造業らしく、派手なところは一切ないが、調達改革によるバリューは明確である。スマホ、太陽光パネルから化粧品まで、NSGのさらなる輝きを、購買部門は今日も支えている。

※本稿は公開情報をもとに筆者が構成したものであり、NSG社のレビューを受けたものではありません。

SAPジャパン IVE&ソリューション本部 ストラテジックプログラムオフィス。Design Thinking や Virtual Studioを専門とする。

【参考リンク】

■Making Procurement Strategic: the Journey to Global Spend Management Excellence(上記講演の動画、19分41秒、英語)

https://www.youtube.com/watch?v=1sc0Z8kT1Ak■同講演のスライドシェア。

http://www.slideshare.net/Ariba/making-procurement-strategic-the-journey-to-global-spend-management-excellence■NSG on Extending SAP with Ariba eInvoicing (上記講演の後のインタビュー動画。2分56秒、英語)

https://www.youtube.com/watch?v=X2KfTYoCmxw