「 #3Dプリンター 」ってなに? 何ができるの? いくら?

「メイカーズ」から「3Dプリンター」へ?

4月14日、NHK Eテレ「サイエンスZERO」で、TOKYO Maker・毛利クンが紹介されました。これは、個人で3Dプリンターを持っている人として、毛利クンが選ばれたのです。タイトルは「3Dプリンター 魔法の箱の真骨頂!」です。

自宅で取材を受ける毛利クン

日本で、「メイカーズ」や「3Dプリンター」という言葉が知られるようになったのは、昨年10月に、クリス・アンダーソンの「メイカーズ」(NHK出版)が出版されてからです。クリス・アンダーソンは「メイカーズ」の第一歩として、3DCAD・3Dプリンター・3Dスキャン・レーザーカッター・CNC・エレクトロニクスの6つの要素技術を挙げています。この6つの要素技術の中で、言葉が独り歩きしているのは「メイカーズ」と「3Dプリンター」だけです。

ところが、1月12日号の東洋経済で「メイカーズ革命」という特集以来、私の知っている限りでは、大きなメディアで「メイカーズ」という特集はなくなったと思います。 しかし、「3Dプリンター」という言葉は、この2ヶ月ほど、さらに頻繁に、メディアに取り上げられるようになってきました。

1月12日 東洋経済 「メイカーズ革命」特集

2月18日 日経ビジネスオンライン

「3Dプリンターは何でもできる“魔法の箱”じゃない」

3月12日 NHKクローズアップ現代

“3Dプリンター革命” ~変わるものづくり~

4月 3日 ニュースZERO 「3Dプリンターで実現 “モノ作り革命”」

4月 9日 日本経済新聞社 「世界を変える3Dプリンターの10の先端事例」

4月14日 NHK サイエンスZERO「3Dプリンター 魔法の箱の真骨頂」

クリス・アンダーソンが言っている6つの要素技術は、すべて20年以上前からある技術です。その中で、3Dプリンターだけが、こんなに注目を受けているのは、2009年に、10万円クラスの安価な3Dプリンターが発売されたからです。それまでは3Dプリンターという言葉はありませんでした。

米3Dシステムズ社の光造形や粉末造形装置、米ストラタシス社のFDM方式の積層立体造形装置はありました。これらの積層装置は数千万円から1億円くらいします。工業用として、企業や研究所では20年以上前から使っています。プロが使うこれらの積層装置は、この20年間、何も特別な技術進化はありません。

ここにきて、急に、「3Dプリンター」と言う言葉が流行っているのは、4年ほど前から、個人でも買えるほど安価なFDM方式の積層装置が販売され始めたからです。その安価なFDM方式の積層装置から、「3Dプリンター」といい始めたのです。

最近のメディアの報道を見ていると、「3Dプリンター」という言葉に大きな誤解が生じています。 2月18日付けの日経ビジネスが「3Dプリンターは何でもできる魔法の箱ではない」と言っているのは、個人でも買える安価な3Dプリンターのことを言っているのです。高価な積層装置は、10年以上前から、ほとんど何でもできる魔法の箱なのです。

日経ビジネスデジタル 『3Dプリンターは何でもできる“魔法の箱”じゃない 』

4月3日放送の、ニュースZEROでは紹介された例は、すべて高価な積層装置で作られたものです。安価な3Dプリンターはアメリカの中学校の教育で使われている例しか出てきませんでした。

4月9日付けの、日経新聞「10の先端事例」のうち、例1、2、3、5は、安価な3Dプリンターの例ですが、そのほかの6つの例は、高価な積層装置で作ったものです。ここでも、安い3Dプリンターから高価な積層装置までが入り混じっています。

日本経済新聞『 世界を変える3Dプリンター、「10」の先進事例 』

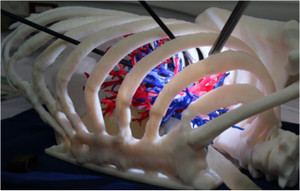

4月14日放送のNHKサイエンスZERO「3Dプリンター 魔法の箱の真骨頂」では、10万円クラスの安い3Dプリンターも、1億円クラスの積層造形装置も、どちらも「3Dプリンター」として紹介されています。「個人が気軽にプリントアウトできる時代に」と言いながら、紹介されたほとんどのサンプルは、1億円クラスの積層装置で製作されたものです。

私の周りにも、3Dプリンターを買いたいと言う人がでてきました。彼らは、「3Dプリンター」の値段は40万円くらいだと考えています。だから、買いたいといい始めているのです。しかし、彼らのイメージする3Dプリンターとは、ボタンを押せばパソコンのプリンターのように、テレビや雑誌で見たようなサンプルができると考えています。

メディアが「こんなものもできるんですねぇ」と紹介しているサンプルは、そのほとんどが、高価な積層装置で作られたモノで、とても40万円クラスの3Dプリンターではできないモノです。 メディアの紹介の仕方で、多くの人たちは、「40万円ほどの3Dプリンターで、あそこまで複雑なモノもできるんだ」と誤解をしています。この誤解は、メディア自体の、積層技術に対する理解不足から生じているのです。

「メイカーズ」でクリス・アンダーソンは次のように言っています。

「さて、未来の話に戻ろう。いま僕らが目にしているのは、新しい時代の家内工業への回帰だ」。 彼は、新しい時代の家内工業が産業革命を起こすと言っているのです。それは、彼が挙げている6つの要素技術が家庭の中に入るようになることを指しています。家庭内に入るとは、個人で買えるレベルの3Dプリンターを指しているのです。

ここで、私たちが、「3Dプリンター」と言うときは、何を表しているのかを定義しなければいけません。なぜなら、作れるものや、精度を話すときは、1億円の積層装置の例をあげ、値段を話すときは、「40万円で3Dプリンターが買える」と話すと、これから3Dプリンターを買ってみようと思う人たちを惑わすことになるからです。これから、3Dプリンターを買おうと思う人は、40万円の3Dプリンターとはどこまでのモノがプリントアウトできるのかを、明確に理解しておかなければ、がっかりすることになります。ここで、積層造形法の原理から見直してみましょう。一生に一度読めば理解できます。

■積層造形法とは?

積層造形と言う概念は、1980年4月に名古屋工業試験場の小玉秀男氏が特許を出願しています。小玉氏本人から聞いたのですが、上司に相談したところ、残念ながら、権利となる審査請求を出さなかったそうです。それで、積層すると言いう概念は、公知となり、誰が使っても良い技術になりました。

積層技術

積層造形とは、3Dデータを0.1mmなどのピッチでスライスします。その断面の形状を、アニメにあるように、紫外線レーザーを照射すると固まる液体プラスチックに、0.1mmずつの厚みでレーザーを照射しながら、プラスチックを積層して立体を作る方法です。一番最初に作られたのが、この紫外線硬化プラスチックに紫外線レーザーを照射する方法でした。その他に、薄い紙をレーザーで切って貼り付けていくものや、プラスチックの粉末にレーザーを照射して固めていくものなどが出てきました。いずれの方法も、0.1mmなどのピッチで薄い断面を積層するといこという考えは同じだと思ってください。

プラスチック積層造形法にには、以下の3種類があります。

1.光造形法

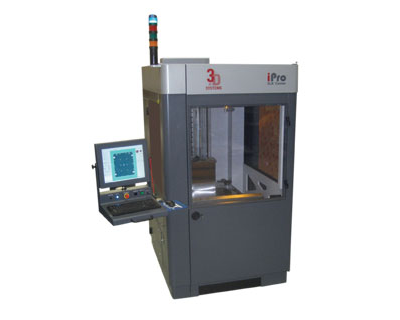

3Dシステムズ社製 光造形装置

光造形法の原理

最初の積層法は、液体の光硬化性樹脂に、紫外線レーザーを照射して、液体を固める方法でした。積層とは、等高線の形に紙を切って重ねて山を作るように、1枚1枚の断面を積層して立体を作る方法です。積層断面の厚みが薄いほど、きれいな形状が作れます。現在では、積層厚が25ミクロンまで可能です。

小玉氏の特許に目をつけたのが、3DSystems社の創設者であるチャック・ハル氏でした。ハル氏の特許には、小玉氏の特許出願番号を書いた上で、「このような積層する光造形方法において、その積層厚を1mm以下とし、照射するレーザーのパワーを積層厚より深く当てることを特徴とする」と書いてあります。これは、アニメで2層目の砲弾型の先が、1層目の中に食い込んでいるいるところを指しています。下の層に食い込まないと、一枚一枚が筏のように浮いてしまって、各層がくっ付かないですね。

光造形ビデオ

YouTube: 光造形 試作工房『モデルポート』加工法紹介

この特許が成立したことで、誰も、積層厚を1mm以下で造形することができなくなり、積層厚より深くレーザーパワーを照射することができなくなったのです。、世界のレーザーを照射する方式の積層法は、この特許で潰され、最終的には3DSystemsの傘下になりました。この方式は、現在、アメリカが、ほぼ独占状態です。チャク・ハル氏は私の親しい友人ですが、彼は、小玉秀男氏を尊敬していると言っていました。英国で2人が共同で大きな賞をもらったそうです。そのとき初めて小玉氏に会ったそうです。ハル氏は小玉氏に、「あなたの特許のおかげで光造形技術が出現した」と言ったそうです。しかし、賞金はハル氏が8割で、小玉氏が2割だったそうです。世界に技術を広めた功績を認められたそうです。

2.粉末造形法

粉末造形法は、光造形法の液体樹脂を、粉末の樹脂にした方法です。粉末造形方は、デュポンなどで、早くから研究されていましたが、実際に使えるレベルになったのは、ドイツのEOS社を3DSystems社が買収した2000年以降です。

粉末造形機(3Dシステムズ社製)

粉末造形の原理

粉末の樹脂の大きさは10~60ミクロンです。これは、10ミクロンの粉末と、60ミクロンの粉末の2種類が混ざっているという意味です。アニメを見ると、10ミクロンの粒が、60ミクロンの粒の間にはさまっています。レーザーを照射すると、この10ミクロンの粒が溶けて60ミクロンの粒をくっつけるのです。

アニメの中で、左側の、ぎりぎりレーザーがあたらなかった10ミクロンの樹脂は溶けないため、その外側に60ミクロンの樹脂はくっついていません。したがって、精度はこの60ミクロンの樹脂が付くか、付かないかで決まります。粉末造形の方がちょっと表面がざらざらしているのは。この60ミクロンの凸凹のせいです。粉末造形の大きな特徴は、サポートをつけなくても製品が造形できることです。

粉末造形ビデオ(3Dシステムズ社YOUTUBEより)

YouTube: Production of a 3D printed iPhone Case by Freshfiber

3. FDM(Fused Deposition Modeling)

「ストラタシス社は1988年に、熱溶解積層法技術(FDM)の特許を取得した。熱溶解積層法は、熱可塑性樹脂をヒーターの熱で、糸状の樹脂を溶解させ積層させながら立体形状を作るという独自性の高い方式である」(WIKIより)。

ストラタシス社製 MOJO(129万円から)

ストラタシス社は、FDM方式で、もっとも長い歴史を持っています。積層造形装置の40%のシェアを持っていて、3DSysytems社と並ぶ大きさです。3Dプリンターを買うのでしたら、今なら、ストラタシス社のFDM装置をお奨めします。しかし、現在はもっとも安い機械で128万円です。次が198万円になります。なかなか、個人じゃ買えないです。

FDM造形の原理

10万円だ、40万円だと言っている3Dプリンターは、みな、このFDMのタイプです。

原理は簡単です。0.4~0.5mmの径の糸状のプラスチックをノズルから押し出していきます。そのとき、ノズルを熱くして、糸状のプラスチックを溶かしながら出していきます。パンケーキの溶いた小麦をノズルの先から出しながら動くと想像してみてください。ノズルの移動が止まると、どんどん小麦粉が出てきますから、パンケーキのように広く丸い形状の小麦粉が出てきます。プラスチックの溶けている温度で粘性が変わります。したがって、ノズルの温度と、ノズルの移動速度で、出てくるプラスチックの径が決まります。

3DTouch 造形映像

YouTube: iPhone Case Test Printing

たとえば、毛利クンが持っている3DTouchの場合、0.5mmのノズルの径から出てくるプラスチックは、少し広がり0.6mmくらいの径になるよう、ノズル温度と、ノズルスピードで調整します。

今、流行の「3Dプリンター」とは、すべてこのFDM方式です。ここで、FDMには二つのジャンルがあることを頭に入れてください。ひとつは、ストラタシス社のように工業用使用に耐える128万円以上するが、ほとんどのモノができる装置。二つ目は、個人でも買えると言っている「3Dプリンター」のジャンルで、MakerbotのReplicator2や、3DSystemes社の3DTouchのような、40万円ほどの安価な3Dプリンターです。この安価な3Dプリンターでは、できるモノが限られていることを認識しておいてください。安価な3Dプリンターで、何ができるかは後で書きます。

■家庭に入る3Dプリンターとは?

クリス・アンダーソンが言っている「家内工業への回帰」とは、3Dプリンターも家庭の中に入ることが条件です。

家庭の中に入るには、下記の条件をクリアしなければなりません

① 個人でも買えるほど価格

② 家庭に入るほど安全

という条件をクリアしなければいけません。

各造形法の安全性と価格比較

価格帯を見ると、光造形は3000万円~6400万円、粉末造形は5000万円から1億円です。どう考えても、これは個人が買うのは無理ですね。

赤いFDMだけが、10万円~1億円までの幅があります。まず、最近出てきた10万円~40万円の3Dプリンター、その上はストラタシス社の最も安い「MOJOシリーズ」、129万円になります。その上が、いわゆる企業の入門編となる「uPRINTシリーズ」、198万円からになります。その上が、「Dimensionシリーズ」の348万円からになります。クリス・アンダーソンの3DRobotics社の中には、このDimensionが置いてあります。前回紹介した、デュポン・ホスピタルの女の子「筋肉補助具を作っていたのも、このDimensionでした。

ストラタシス社製 Dimension(348万円から)

このDimensionクラスのなると、企業が使っています。350万円ならアウディA3くらいの値段です。アウディを買うのをあきらめれば、個人でも買えます。このあたりから個人が買える範囲でもあるのです。129万円の「MOJO」なら、軽自動車を買うのをあきらめれば買えますDimensionは前からありました。この値段では、3Dプリンター・ムーブメンは起こせなかったのですね。

現在、個人が欲しいといっている3Dプリンターとは、10万円~40万円のクラスです。これは、「RepRap」と呼ばれる種類です。RepRapは、2005年から英国のUniversity of Bathで始まったムーブメントです。

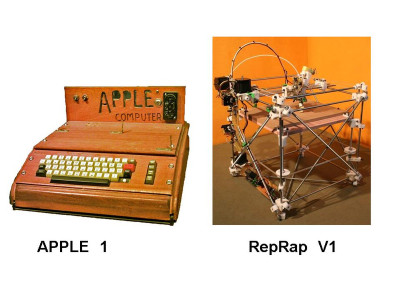

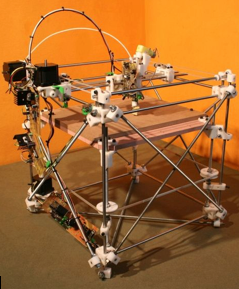

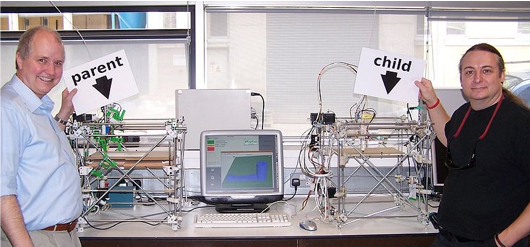

最初の3Dプリンター RepRapV1

この写真はRepRap V1です。RepRapに使われるプラスチック(白い部品)はRepRap自身が造形して、子供、孫と自己増殖していく考えです。この部品や原理をオープンにしたことで、2009年には世界中で1000台以上のRepRapが製作されたそうです。

自己増殖するRepRap 3Dプリンター

自己増殖とは、右側の「CHILD」のプラスチック部品は、左側の「PARENT」が全部作ったそうです。RapRapから始まった、本来の「3Dプリンター」の概念は、この自己増殖により誰でもがモノをつくれるようになるという思想だと思います。

毛利クンが所有している3DSystems社製の3DTouchは、2010年に、英国のBits From Bytes社がRepRapを作り始めたモノです。3DSystems社はBFB社を買収しました。2009年4月に発売されたMakerbot社(米)のReplicator1もRepRapそのものでした。結局、この2つのRepRapが、今騒がれている「3Dプリンター」の大きなムーブメント引き起こしたのです。

クリス・アンダーソンも「メイカーズ」で、「家内工業への回帰」と言っています。RepRapのムーブメントの趣旨からしても、「3Dプリンター」とは、家庭に入る価格、10万円から40万円のRepRap系の装置になります。

■3D Printer in a Kitchen

家庭内とは、子供のいる家庭も含まれます。子供がいても安全は3Dプリンター。それはガレージではなく、キッチンに入るほど安全なものが望まれます。

× 光造形法

光造形、紫外線硬化性の液体樹脂を使います。それでなければ紫外線で硬化しません。この紫外線硬化プレスチックは産業廃棄物です。洗った水や、こぼれたプラスチックを拭いた紙まで、産業廃棄物として分別し、産業廃棄物業者にお金を出して引き取ってもらいます。これだけ管理の厳しいプラスチックを子供が誤って口に入れたりしたら大変です。産業廃棄物だという時点で、家庭内には入りません。

× 粉末造形法

粉末造形の材料は、10ミクロンと60ミクロンの粉末です。PM10とPM60です。上の粉末造形のビデオを見てもわかるように、取り出すときはサンプルを粉のなかから掘り出すのです。私もこの機械を使っていましたが、部屋中が粉だらけになります。とても子供がいる家庭には入れません。

○FDM

FDMは安全です。身の回りにある、径0.4~0.5mmのプラスチックの線が材料です 溶けるのは、ノズルの中です。固まってしまえば、普通のプラスチックです。 1歳半の9歳の子供がいる毛利クンの家では、キッチンに3Dプリンターが置いてあります

3DPrinter in a kitchen(毛利クン宅)

毛利クンは、3DTouchを1日平均8時間動かしています。20時間ほど造形がかかるモノなどは、昼間は奥さんが機械を監視しているそうです。産業革命は、奥さんが糸をつむぎ、旦那がハタを織る。奥さんが糸をつむぐ糸巻き機が、8本同時に回せるようになって、奥さんの生産性が8倍に上がったことで、旦那も農業をやめて、ハタ織りだけに専任しはじめたのが、家内制手工業の始まりです。この3Dプリンターも、誰かに売れるほどのサンプルができるようになると、夫婦が家で働く時代がくるでしょうね。

3D Printer in a Kitchenこそ、 「メイカーズ」の「家内工業への回帰」を象徴的に表しています。

■3Dプリンターでどこまでできるか?

私は、「3Dプリンター」とは、安価なFDM方式の装置と定義すべきだと思います。

メディアは、1億円の積層造形装置も含めて、3Dプリンターと定義しています。そこで、見る側は混乱を起こしてしまいます。メディアが「3Dプリインターでこんなものができます」と紹介するとき、そのほとんどは1億円クラスの積層造形装置で造形したサンプルです。

なぜなら、40万円クラスの安価な3Dプリンターでは、まだ、ほとんど紹介できるサンプルがないからです。

なぜ、安価な3Dプリンターではサンプルができないか? その1

今、議論すべき3Dプリンターとは、FDM方式の安価な3Dプリンターです。毛利クンの持っている40万円の3Dプリンターは3DTouch(米3DSystems社)です。3DTouchは、0.5mmのノズルから、溶けたプラスチックを出しながら造形していきます。0.5mmのノズルか出たプラスチックは、0.6mmくらいの幅で固まります。

右図のように、1本の線を引きます。0.5mmのノズルから出たプラスチックは幅0.6mmのプラスチックの線になります。左図のように、次に引き返すとすると、2本目の線になります。2本の線になると、幅は1.2mmになります。ここがポイントです。0.4mmや、0.7mmや0.9mmとかはできないのです。0.6mmか1.2mmのどちらかしかできません。FDMだけが持つこの宿命を知っておくことが重要ですね。この特徴だけでも、できるモノが限られてきます。

なぜ 3Dプリンターではモノができないのか? その2

まず、この動画を見ていただきたい。

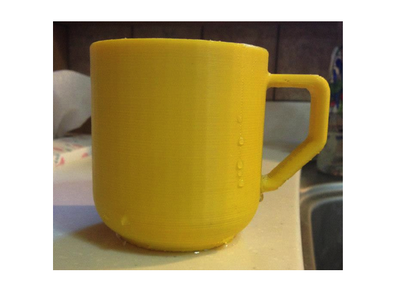

YouTube: 3D Printing cup in Coffee

なぜ、コップからコーヒーが滲みでるのでしょう。もう一度FDMの特徴を考えてみましょう。

この、動画を見てください。手でノズルを持って動かす3Dプリンターです。FDMとは、溶けたプラスチックをノズルから出しながら造形していくのです。

YouTube: 3Doodler Kickstarter Video - The World's First 3D Printing Pen (Official)

この動画で、プラスチックの線は、ノズルから出た瞬間に固まり始めます。だから、プラスチックの線が宙を横に走れるのです。

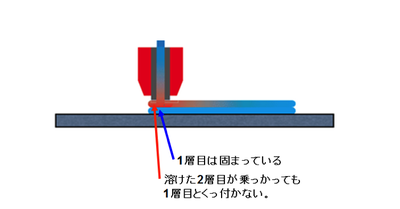

1層目と2層目はくっ付かない?

先ほどの動画で、プラスチックの青い糸で作った家は7cmくらいです。7cmで、あんな固まるプラスチックの糸で造形していくのですから、すでに固まった1本線に上に、2本目の溶けた線が乗っかっても、くっ付く訳がないのです。これは、上下の層も、左右の線も同じです。糸と糸はほとんどくっ付いていないのです。

これは、コーティングをする前の黄色いカップです。上下の層の間から水が滲み出てきています。

今、3Dプリンターで造形できる材質はABSとPLAです。多くの技術者はABSができるのかと、ちょっと嬉しくなると思います。それは、ABSは、工業でとても使いやすいプラスチックだからです。しかし、FDM造形とは、隣の線とほとんどくっ付いていない、ABSの線の集合体で立体を構成しているのです。この立体は、ABS一体成型品のような強度はありません。

■オバマ大統領 「3Dプリンターはアップルやインテルに並ぶ技術」

モノができないFDM方式の安価な3Dプリンター。家に入るほど安価で、安全な3DプリンターはFDM方式だけです。まだまだあまりモノが出来ない3Dプリンターですが、それでもオバマ大統領は、アップルやインテルと並んで次世代の製造業の柱になると、一般教書演説の中で宣言しました。

日本では、あまり知られていませんが、オバマ大統領が先頭に立って、アメリカが国家事業として取り組んでいる「製造イノベーション推進機構」(NAMII : National Additive Manufacturing Innovation Institute)と言う組織があります。日本では、「メイカーズ」の流ればかり注目されて、NAMIIが何をやるのか、あるいは、日本でもNAMIIと同じような取り組みをしようと言う動きは、まったく感じられません。

私がNAMIIを知ったのは、2月12日のオバマ大統領の一般教書演説を、聴いていたときです。

(14分50秒から見てください)

YouTube: The 2013 State of the Union Address (Enhanced Version)

CNETがその記事を以下のように書いています。

1年ちょっと前までは3Dプリンターと言えば、CESの会場であるLas Vegas Convention Centerの中でも地下フロアの小さなブースに展示される、新しくて風変わりな技術に過ぎなかった。しかし、オバマ大統領が2月12日の一般教書演説の中で米国内に雇用や製造業務を創出する方法を述べた際、この技術がアップルやインテルと同等に扱われた。以下が大統領の原稿の抜粋である。

「10年以上にわたって雇用が減っていたが、ここ3年間は我が国の製造業者が約50万人の雇用を創出した。キャタピラー社は日本から雇用を戻している。フォードはメキシコから仕事を持ち帰ってきた。中国などに生産拠点を置いていたインテルも、ここ国内に最先端の拠点をオープンする。そして2013年はアップルが米国で再びMACの生産を始める。

この傾向を加速させるために、われわれに今すぐできることがある。われわれは2012年、オハイオ州ヤングスタウンに最初の製造イノベーション推進機構(NAMII)を設けた。一度閉鎖した倉庫が、今では最新鋭の研究所となり、あらゆるものの作り方を変える可能性を秘めた3Dプリンター技術を新しい労働者が習得している。ほかの街でもこのようなことが起きないとは限らない。」

大統領が言及したのはNational Additive Manufacturing Innovation Institute(NAMII)のこと。NAMIIを知らない多くの人にとって、オハイオ州ヤングスタウンが3Dプリンターにおける革命の拠点になっていたとは初耳だっただろう。3Dプリンターは業界ではアディティブ・マニュファクチャリングとも呼ばれ、NAMIIはここ1年、さまざまなテーマのチェスセットを製造すること以外に3Dプリンターを押し広げるためのハブになろうと、大型の助成金を取り付けてきた。

ボーイングやIBM、カーネギーメロン大学などの大企業や大学、非営利団体から成るコンソーシアムからの資金に加え、米国防総省はNAMIIを軌道に乗せるために3000万ドルを提供した。3Dプリンターへの興味をすでに示している米航空宇宙局NASAや米国立科学財団(NSF)なども資金提供する予定だ。

http://japan.cnet.com/news/business/35028266/

NAMIIが設立されたのは、2012年8月16日です。国防総省が3000万ドル提供したのは、8月18日です。下記に、NAMIIに参加している企業や、大学、NPOなどの名前を見ていると、国防総省やNASAを筆頭に、軍事産業・航空宇宙産業、コンピュータ産業、原子力産業などのそうそうたる企業が参加しています。自動車産業からは、自動車部品のジョンソン・コントロール社が社だけの参加です。GMもフォードも入っていません。

紹介されている3Dプリンティング技術は、チタンやインコネルなどを3Dプリンティングしている技術です。これを見ると、NAMIIは、バリバリの最先端技術の研究機関になっています。クリス・アンダーソンンが言っている、「誰でもが、メイカーになれる」というのとは、話が違います。だからでしょうか、日本で考えている3Dプリンターには欠かせない「Makerbot社」もメンバーには入っていません。

しかし、オバマ大統領は演説の中で「 Last year, we created our first manufacturing innovation institute in Youngstown, Ohio. New Workers are mastering the 3D printing that has the potential to revolutionize the way we make almost everything. 」“ほとんど全てのモノができるようになる3Dプリンティング”と明確に言っています。大統領に言っている3Dプリンティング技術とは何を指しているのでしょう?

76年に、木でできたコンピュータ「APPLE1」を見たときは誰もが今のアップル社を想像することはできなかったでしょう。3Dプリンターの始まりは、2005年に英国のBath大学から始まった「RepRap」のムーブメントです。8年経った今でも、まだ、コーヒーが滲み出るコップくらいしかできない。でも、オバマ大統領が「3Dプリンター」は、アップルとインテルに並ぶ技術と紹介したことを思いながら、このつの写真をみると、「そうかも知れない」と感じます。

東京メーカーで実験中 ▷ http://www.tokyo-maker.com/