マス・カスタマイゼーション(一品大量生産)をIoTで実現したハーレー・ダビッドソン

ハーレーダビッドソン Harley Davidson は、おそらく世界でもっとも有名なオートバイ専業メーカーであろう。1903年の創業から110年、どっしりとした大型バイクだけをひたすら作り続けている。

アメリカの荒野をバックに、いかにも「アウトロー」っぽい風貌の男たちが、さっそうと走り抜けていく、という構図は誰もが目にしたことがあるのではないだろうか。もちろん、タバコはマールボロだ(笑)。

映画「イージーライダー」より。

ハーレーの大きな特徴は、その「カスタム化(改造)」である。日本を含め、世界中に「ハーレーのカスタム化専門店」が多数存在し、ありとあらゆるパーツやアクセサリーを販売している。いわば「改造車があたりまえ」、「改造していないハーレーなんてカッコ悪い」という世界なのだ。

ハーレーダビッドソンジャパンの公式ホームページにさえ、「カスタムコンテスト」が(笑)

とくにアメリカ人が好む「フリーダム(自由)」の象徴として、さまざまな改造を施し、「世界にひとつだけの俺のハーレー」を所有することに喜びを感じるhogたち。

#hogとは、ハーレーのバイク、およびそれに乗るライダーたちの通称。元の意味は「野豚」あるいは日本語でいうイノシシ。ブタを自称するあたりがまたアウトローっぽい(笑)

熱烈なハーレーファンであればあるほど、ハーレー社が販売する市販品はいわば「素材」にすぎず、そこに自分なりの改造を加えていくわけだ。

「売っているのはバイクではない、日常生活の束縛からのフリーダムだ」というブランディングを掲げるハーレー社は、従来から多数の純正オプションパーツを販売してきたが、2011年、これをさらに一歩進めた。

Build your own bike(自分のバイクを造ろう)というWebサイトを開設し、車輪、マフラー、シート、ハンドルなども含めたあらゆるパーツを自分で選んで組み合わせた「自分だけのバイク」を初めからオーダーできるようにしたのだ。

Build your own bikeのトップページ。

現在のところ英語サイトのみだが、ベースとなる車種ごとに、あらゆる部品を自分の好みに合わせて選んで発注することができる。モデルごとに異なるが、およそ1,300種類の選択肢が用意されているという。

-----

この、顧客ひとりひとりの希望に合わせてフルカスタマイズされたハーレーの注文は、海を越え、ペンシルバニア州にあるハーレー社の最新工場「ヨーク工場」に届く。

ハーレー社は2009~2011年にかけて、ヨーク工場を刷新。老朽化していた工場を最新鋭の「スマート・ファクトリー(賢い工場)」に生まれ変わらせた。新工場は、面積は旧工場の約15万平方メートルから6.5万平方メートルと半分以下になり、ワーカーの数もおよそ半分で済むようになった。

そしてこのスマート・ファクトリーは隅々まで電子化されており、すべての製造・工作機器と移動機器は、取り付けられたセンサーによって、稼働状態とその位置がモニターされている。いわゆるIoT(Internet of Things)のトレンドを先取りしているのだ。

■Harley-Davidson York Manufacturing Facility: United States of America

https://www.youtube.com/watch?v=ThjYcG9H3Ysマス・カスタマイゼーションを手掛けるヨーク工場の様子を紹介した、ハーレー社作成のビデオ。「アメリカのモノづくりは死んだ、なんて誰が言ったんだ?」と、労働者たちのプライドがあふれる、非常に魅力的なビデオ。必見。

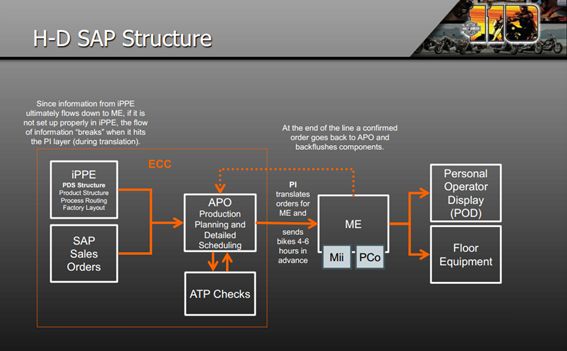

顧客からのカスタム発注を受けると、その一台を組み上げるのに必要なすべての部品のリスト("需要")が即座に取り込まれ(顧客仕様、需要管理)、生産計画に反映し(生産指示、作業指示)、必要となる部品の在庫確認や手配を行い(在庫管理)、製造を実行する(進捗管理)、といった一連の業務の裏側ではSAPの生産システムが動いており、さらにショップフロア(工場内)にある機器や搬送台ごとのセンサー情報がつながっているがゆえに、この製造拠点が丸ごとモニターできるというわけだ。

また、フルカスタマイズされ1台ごとに違う製品を生産していながら、これが86秒のタクトタイムの中できれいに流れているのは、行程ごとの作業手順がきちんと標準化されているから実現できることだ。組み立て方、構成品目や個別部品表、仕様に応じた作業手順などが標準化され、作業員は目の前の指示画面の指示通りに組み付ければよく、必要があれば3D画像でも確認できるようになっているので、熟練した正社員でなくても作業ができる。労働者数が半減したというのもうなずける。

以前の生産プロセスでは、部品手配の都合上、生産計画は15~21日前に締め切らざるを得なかった(必要な部品を揃えるのにそれだけのリードタイムが必要だった)が、新工場ではなんと6時間前に締め切ればよくなった。つまり6時間のリードタイムがあれば、フルカスタムであっても部品を調達しラインに並べることができるようになったのだ。このJIT(ジャストインタイム)、JIS(ジャストインシーケンス)により、以前は8~10日分ほど持っていた部品在庫もなんと3時間分に圧縮されたという。

つまりこのスマート工場は、顧客への納品リードタイムを2~3週間も短縮したうえに、部品在庫も圧縮して運転資金にも貢献しているのだ。ハーレー社は実に大きな武器を手に入れたと言えるだろう。

リーマンショック後に一時期8ドル台まで下げた株価はその後右肩上がりで回復し、2014年には一時70ドルを突破、2015年1月現在も60ドル台で推移している。

-----

電力を用いた第2次産業革命による「大量生産方式(マス・プロダクション)」が20世紀の豊かな消費社会を作り、コンピュータによる第3次産業革命がそれをさらに発展させた。しかしその結果、先進国ではモノがあふれ、消費者は他人と同じ大量生産品をもはや好まなくなってきている、とされる。かわって顕著になってきているのが、「他人と違う、自分だけのモノがほしい」という消費者の欲求である。

たとえば日経ビジネスの2015年1月19日号のトップ特集は「ナノ市場の突破法~2極化どころか1万極」だ。かつての「30代男性」とか「子持ち主婦」といったカテゴライズやそれに向けた商品開発はどんどん意味を失いつつあり、消費者ひとりひとり異なるニーズにきめ細かく向き合う必要がある、という。

-----

たとえば多少分野は違うが、ドイツ・アディダス社の「Mi Adidas(マイアディダス)」も、シューズやウェアなどさまざまな商品のマス・カスタマイゼーションを受け付け、しかも基本的に標準品と同じ価格で提供して、世界的な人気を博している。

■マイアディダス

http://shop.adidas.jp/miadidas/

筆者もためしにシューズをカスタマイズしてみた。左が標準品(ブラジルカラー)、右が筆者によるカスタマイズ品。値段は同じ、12,000円(+税)。

このマイ・アディダスのマス・カスタマイゼーション生産にも、SAPのソリューションが使われている。詳しくは下記の記事と動画を参照されたい。

■スポーツからファッションまでを幅広く手掛けるadidas社がSAPで業績向上を追求

http://www.sapjp.com/blog/archives/9696

-----

大量生産のラインを使いつつ、一品ごとに違うパーツを組み上げ、カスタマイズされた製品を効率よく生産し出荷する、「マス・カスタマイゼーション」の時代が本格的に始まったのだ。むろんこれは、言うは易しでも、行うは簡単ではない。まさにハーレー社が実現しているように、受注、需要管理、生産計画、在庫管理、進捗管理、配送管理、といった広義のサプライチェーン全体を1本につなげることによって初めて実現できることだからだ。

この「マス・カスタマイゼーション」の隆盛とほぼ同時期にドイツで始まった"第4次産業革命"、それが「インダストリー4.0(Industrie 4.0)」である。モノづくり大国ドイツの製造業の競争力をさらに高めるための、産官学一体となった取り組みにはSAPも主要メンバーとして参加しているが、実のところ「まったく新しいこと」を始めたわけではない。ハーレー社の例に見られるように、工場のカイゼンの手段としてのデジタル化・見える化が先にあり、それをさらにショップフロア内でも、また工場間にも拡大してさらなる効率化を追求する動きがインダストリー4.0なのである。

その意味では、第4次産業革命はドイツだけで起きているわけではない。マス・カスタマイゼーションによってハーレー社はより高い顧客満足と業績を実現し、その顧客であるHogたちはさらなるフリーダムを手に入れて、今日も颯爽と走り去っていく。

■ SAPのハーレー社 ウオーキングツアーガイドの写真より。SAPの製造ソリューションを実地見学する、という観点からの工場ツアーを実施している。ご興味おありの方はSAPの営業担当者または筆者までお問い合わせください。 ※なお誰でも参加できる一般ツアーもある。下記参考リンクを参照。

※本稿は公開情報をもとに筆者が構成したものであり、ハーレー社およびアディダス社のレビューを受けたものではありません。

※本稿はSAPの柳浦健一郎と共同で執筆した。

■参考リンク

■H-D1 Factory Customization(英語)

https://www.youtube.com/watch?v=r87At0S6jH0

ファクトリー・カスタマイズのアピール動画。皆がCage(檻)に入っている...(笑)■ヨーク工場見学ツアーの案内(英語)

http://www.harley-davidson.com/content/h-d/en_US/home/events/factory-tours/yorkpa.html

「ハーレーの聖地」ヨーク工場は見学を受け付けている。無料の見学ツアーと、$35の「安全靴ツアー」があり、後者は従業員しか入れないフロアの中まで案内してくれるとのこと。■SAP Configuration Management at Harley-Davidson Motor Company(英語)

http://fm.sap.com/data/UPLOAD/files/GS_6_Variant_Configuration_at_Harley_Davidson.pdf

110 YEARS FREEDOM のロゴと共に2013年にSAPのイベントでハーレーのコンフィグレーションについて紹介されている。ハーレー社の工場の裏で動いているSAPの一端がここに。■SAPを導入しスマートファクトリーに生まれ変わったヨーク工場(英語)

http://events.sap.com/sapphirenow/en/session/4585

14分40秒から同社CIO、次に24分00秒からこのトランスフォーメーション(変革)プロジェクトのリーダー、31分05秒からヨーク工場長が登壇。計30分ほどかかるが、非常にわかりやすく、またハーレーの心意気が伝わってくる楽しいセッション。とくに工場長のパートはお勧め。